|

印刷 印刷 |

大手電機メーカより大型TV製造ラインでの検査を行うためのシステムを更新する案件を受注し、システムの開発に着手しました。既に同様のシステムが導入されていましたが、以後の管理、機能追加を考慮し、TestStandとLabVIEWを使ったシステムへの置き換えを行うこととなりました。

1. 検査内容の柔軟性

製造ラインでの検査内容は多岐にわたる上に頻繁なモデルチェンジがあるため、個々の検査ラインにおける検査内容の全てを固定的に用意する形では十分な働きができず、多くの導入を望めません。そのため個々の検査処理は単純な形とし、ユーザーが自由に処理を組み合わせて検査内容を容易に組み立てられることが必要でした。

2. 検査設備の低コスト化

多品種を短期間に大量生産する昨今の製造ラインでは、非常に多くの検査設備が必要になり、高価な専用機材を大量に導入するのは困難です。低コストで導入することができ、どの製造ラインでも共通化して使用できるような標準的な構成を決める必要がありました。また、既存の検査設備も部分的に流用して新規導入コストの削減、特殊な検査内容への対応を図る必要がありました。

3. 製造現場のリアルタイム監視

製造現場で運用されるシステムであるため、検査状況、生産状況を把握し管理できる必要があります。統計情報の表示、検査中/異常発生項目の強調表示など、運用に関わるカスタマイズが必要でした。また、作業者が常駐しない自動化ラインでも使用できるよう処理を工夫する必要がありました。

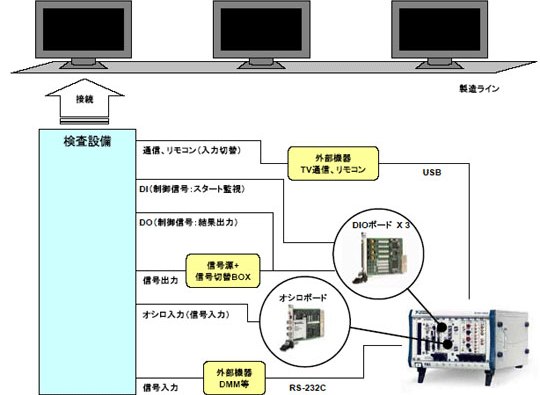

共通化した構成として、DIOボード(NI PXI-6515:最大3枚)とオシロボード(NI PXI-5102:1枚)を採用しました。DIOボードは既存の検査設備との制御情報の交換や基準信号の切替などに主に用い、オシロボードは映像信号、音声信号の入力、解析用に用いています。

その他、TVと直接通信するためのデバイスやDMMなど既存の設備もPCに接続して動作するようシステムを構成しました。

開発方法、機能(ソフトウェア)

まず、個々の検査項目についてLabVIEWを用いて検査処理VIの作成を行いました。DIOボードについては、信号がどの製造ラインにおいても固定的に入出力する箇所(1枚目のボードの特定ポート)と、任意に出力状態を設定できる箇所(それ以外のポート、2,3枚目のボード)に分けそれぞれ処理を作成しました。オシロボードについては、データ集録条件を指定した上で入力信号を測定し、特定の位置間のレベル差や平均値、周波数を算出、結果をTestStandで評価する処理を作成しました。

TVとの通信デバイスについては、専用DLLを経由して直接通信を行い、TVの設定の変更やTV内のメモリの読み書きを行う処理を作成しました。その他、既存の計測器などを使って従来より行っているものと同様の検査をV Iから行えるよう処理を作成しました。RS-232Cで接続したDMMを用いて電圧値を測定しTestStandに渡すVI、同じくRS-232Cで接続したオシロスコープにて電圧信号の測定と解析を行い結果をTestStandに渡すVI、その他ユーザー様が独自に用意したDIOデバイスとR S-232Cで接続し、状態を読み込んで結果をTestStandに渡すVIなどを作成しました。VI完成後、これらをTestStandに組み込み検査が行える仕組みを作成しました。課題を実現するため、以下のような対応を行っています。

・ 検査中項目、異常発生項目、検査結果総計、検査状況、手動操作ボタンなどを視認性良く配置した検査管理用画面を作成し、動作中は常時表示するようにしました。

・ 検査結果の一覧表表示、タクト時間の履歴表示を独自に用意しました。

・ データベースへの検査結果登録処理を追加しました。

・ 自動化ラインに対応するため、デジタル入力を監視し検査が開始するようなシーケンスファイルを作成しました。

・ これらの対応を行いつつも、各試験項目の順序や組み合わせには基本的に制限は無く、自由な内容で試験を構築できるようにしました。

TestStandは検査の構築、設定、実行について非常によく考えられているアプリケーションでしたので、用意した個々の検査のVIは非常に簡単な内容ですが、TestStandへの組込方法を工夫したり、TestStandの持っている情報を利用することで、ユーザー様の要望に少ない工数で対応することができました。このシステムの納品後、ユーザー様はTestStandのシーケンスファイル上での試験の作成方法をすぐに習得され、各検査処理を組み合わせてシーケンスファイルが作成され始めました。個々の検査項目の機能はシンプルですが、条件を変えつつ繰り返し検査を行うようシーケンスファイルを作成することで、確実な検査が実施されています。システム導入のコストに関しても従来よりも安価に導入できているということで、結果として次々に製造ラインの置き換えが行われ、現在100台近いシステムがユーザー様の作成されたシーケンスファイルで動作中です。

本システムについては異なる製品のラインへの導入も始まるなど広がりを見せており、ソフト的にも今後画像処理の検査VIの追加や、処理のマルチタスク化など機能増強を行って、更に広範囲の検査に対応、より多数のラインへの導入を目指しています。