|

印刷 印刷 |

住宅火災による被害者数増加を抑制するため改正消防法が交付され、2008年6月1日の施行から、各家庭に火災警報器の設置が義務付けられます。

ホーチキ株式会社様では家庭用火災警報器の増産に対応するため火災警報器の量産検査ライン用システム構築する必要がありました。

弊社ではホーチキ株式会社様から上記システム開発の依頼を頂き、開発をおこないました。

1. 試作から量産検査ラインまでの急展開に対応できること

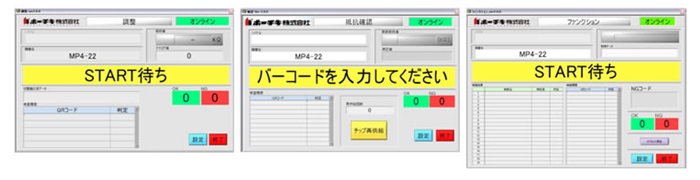

警報器試作から量産までの期間が短く、警報器試作段階で製品の検査仕様を検証する必要があり、短期間での検証用システムの構築が求められます。十分な検証期間をもうけるため、抵抗調整・抵抗確認・ファンクションを2ヶ月以内で構築することが必要です。

2. 現場のフィードバックに即時対応できること

検証用システムで得たフィードバックを反映し、検証用システムを検査ライン用システムへと発展させること、また、量産に支障を来たすことなく、新製品・タクトタイム短縮等に対応できることが要求されます。よって、システムには、変更/改造に対する柔軟性の高さが必要です。量産検査ラインでは、1日1000個以上検査するため1秒でもタクトタイムを短縮する要求が発生します。(例えば、4秒の短縮で1日あたり1時間分のコストを削減できます。)

3. 仕様策定者とシステム開発者間の連携

製品試作段階からシステム開発をおこなうので相当な回数のシステム仕様変更が予想されます。よって、開発を成功させるためには、仕様策定者と開発者間の連携が非常に重要な要素となります。

TestStand・LabVIEW・PCIボード・PXIシステムらを採用し、開発をおこないました。LabVIEW関数で制御するデジタイザ・DAQ・DMM・電源・スイッチらのPXIモジュールとPCIボードの採用は、測定器の制御にかかる時間を短縮し、タクトタイムの向上に大いに貢献しています。

抵抗調整は、フィクスチャー基板に実装されたリレーをPCI-6503で制御することによって警報器基板に接続する抵抗を切替え、最適な抵抗値を導出します。

抵抗確認は、PCI-6516によってフィーダーを制御し、抵抗調整で導出した抵抗を払出します。抵抗半田付け後、DMMを232C通信で制御し、抵抗値を確認します。PCI-6503はフィクスチャーのセットスイッチの監視をおこなっています。

ファンクションは、警報器基板に対し、十数種類のファンクションテストを実施します。新製品対応等により検査内容の変更および追加が予想されることから、拡張性を持たせるためにPXI-1024シャーシを採用し、ソフト開発においてはTestStandを使用しました。PXI-5114では波形確認を、PXI-6220ではチェックランドの論理確認をおこなっています。また、PXI-4070では、数マイクロから数百ミリオーダまでの電流を測定しています。

1. 試作から量産検査ラインまでの急展開に対応できること

LabVIEWのサブvi化を利用し、ソフト各機能のモジュール化に努めました。これによって、システム間で共用できる機能について同じモジュールの使用が可能となり、開発期間を短縮することができました。また、TestStandを使用したファンクションにおいては、ファンクションテスト用のシーケンスファイル雛形を流用することにより、シーケンスファイル組み込み用のモジュール作成に開発資源を集中させることが可能となったので、大幅な開発期間短縮を実現しました。以上により、検証用システムの開発を2ヶ月以内で完了させることができたので、試作から量産へとスムーズに移行することができました。

2. 現場のフィードバックに即時対応できること

テスト管理ツールTestStandの採用により、LabVIEWによってモジュール化された試験項目を試験実行スレッドに組み込むことによってテスト部分を独立化することが可能となりました。これにより、プログラムをシンプルに保つことができ、変更/改造に対する柔軟性の高さを実現し、フィードバックへの即時対応が可能になりました。検証用からライン用システムへの発展では、追加機能ごとにサブvi化し、検証用システムへ組み込むことにより容易に対応できました。また、量産開始後は、タクトタイム短縮のための検査工程分割や新製品用のファンクションテスト項目追加等をおこないましたが、量産に支障をきたすことなく、迅速に対応できました。

3. 仕様策定者とシステム開発者間の連携

特に仕様変更の多かったファンクションで、TestStand使用によって、プログラムと仕様書の外観を完全に一致させることができ、仕様策定者がプログラムを見て検査フローを理解できるレベルにまで可読性を高めることができました。これにより、シーケンスファイルを通じてのコミュニケーションが可能となり、効率化を実現することができました。

NI製品を使用することにより、非常に少ない工数で、変更/改造に柔軟なシステムを構築できました。現在、本システムを使用した検査ラインは複数のラインで運用され、安定した検査を実現できており、検査ライン用システム開発にNI製品が有効であると確認できました。また、今回ソフトウェア開発において、テスト駆動開発を実践しました。テスト駆動開発とは、モジュールのコーディング前にテスト用のコードを作成する手法です。モジュールの入出力に注目し、テストコードを作成するのですが、LabVIEWの場合サブvi化により入出力が明瞭であるので、テストコード作成を容易におこなうことができました。このことから、LabVIEWはテスト駆動開発を含むエクストリームプログラミングなどの新しい開発手法に対しても有効であるとの認識を得ました。